Человек с глубокой древности использует природные материалы для своих нужд. В частности, одними из самых популярных всегда были сплавы железа и меди, так как эти материалы были в изобилии. И благодаря своим физическим характеристикам их можно было использовать для изготовления орудий труда, предметов быта, украшений и т.д. Наибольший расцвет популярности железо и медь получили в эпоху бронзового и железного веков – примерно с 5-го по 1-е тысячелетие до нашей эры. Тогда из железа и меди делали практически все.

В современном мире медь и железо все также являются одними из самых популярных металлов и широко используются в металлургии, электронике, авиа-, ракетостроении и прочих отраслях. Только раньше обработка металлов производилась чаще всего вручную. Сейчас же, после эпохи географических открытий и промышленной революции, металлообработка осуществляется на специализированных станках, с ЧПУ и без. Причем каждый станок заточен под свое основное действие.

В материале статьи подробнее поговорим про токарную обработку металла, о том, какие станки для этого используются, какой инструмент.

Токарная обработка

В общем случае металлообработка может быть поверхностная с улучшением механических свойств, либо режущая с нарушением структуры металла. Для второго типа обработки характерно использование резака – режущего инструмента. Причем он может быть самым разным – от механических ножниц до электрического тока. Токарная обработка предусматривает обработку металла на токарном станке с использованием механического режущего инструмента.

В зависимости от типа применения и требуемых характеристик токарный станок может быть оснащен:

- резцами;

- сверлами;

- фрезами;

- метчиками;

- зенкерами;

- зенковками и т.д.

Самый главный инструмент станка – это резцы. В зависимости от выполняемой работы и требуемых характеристик они могут быть следующих типов:

- расточные;

- отрезные;

- подрезные;

- резьбонарезные.

Резцы также могут быть поделены на подтипы в зависимости от точности размеров заготовки. Грубую обработку делают черновыми резцами. Такой тип инструмента подходит для наметки контуров изделия. Последующее уточнение размеров производят чистовыми и получистовыми резцами.

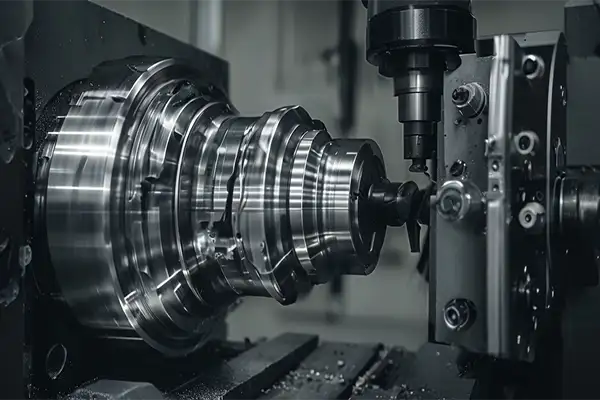

Основные типы операций по металлообработке выполняют резцы и сверла, все остальные инструменты носят добавочный характер, так как используются по большей части для обработки выточенных отверстий, либо кромок изделия. Сам процесс резки происходит посредством кручения заготовки, закрепленной в патроне токарного станка. Этот процесс считается самым главным процессом токарной обработки. При этом в рабочую зону одновременно подается инструмент, который касается детали и снимает с нее слои – протачивает отверстия, либо обрабатывает края уже готовых.

Оборудование токарного станка

Все токарные станки имеют схожее строение, схема узлов и агрегатов примерно одинакова. Их расположение и соотношение обеспечивают слаженную работу всей машины. Из основных составляющих механизмов можно выделить:

- станина – основа, на которую крепятся все остальные узлы;

- система подачи инструмента, которая обеспечивает функционирование резца, в том числе крепление и поддержка;

- система подачи заготовки;

- ЧПУ.

Системы подачи включают в себя несколько важных узлов, имеющих свои специализированные названия. Они выполняют две важных функции, обеспечивающие полный цикл работы токарного станка – вращение заготовки и подача инструмента. Причем токарные станки могут быть, как крупногабаритные производственные, так и настольные.

Производственные станки представляют собой огромные машины, предназначенные для резки и изготовления металлических изделий, направленных на потоковое крупносерийное производство. Такие станки могут отличаться габаритами, скоростью и комплектующими. В зависимости от начинки они могут предназначаться для разных целей. Среди основных и известных можно выделить:

- отрезные;

- токарно-винторезные;

- лобовые;

- карусельные;

- револьверные;

- токарные автоматы/полуавтоматы;

- станки, подразумевающие использование режущего инструмента разного типа.

Наибольшее распространение получили токарно-винторезные станки. Они подходят для выполнения практических всех основных токарных операций, в том числе для нарезания резьбы. При выборе токарного станка важно учитывать, какие типы операций он будет выполнять. Так как некоторые станки заточены под резку и обработку определенного вида изделий. К примеру, лобовые машины лучше всего подходят для заточки коротких крупноразмерных деталей. А для потокового объемного производства используют револьверные и автоматные станки. Причем последние предпочтительней, так как производят больше.

Преимущества и недостатки

Обработка на токарном станке обладает рядом преимуществ, и такие виды услуг до сих пор ценятся в сфере металлургического производства. Из основных можно выделить:

- возможность сложного реза;

- соотношение стоимости и качества;

- возможность крупносерийного производства;

- производительность;

- возможность использовать станки, как с ЧПУ, так и без.

Недостатки, которые могут поспособствовать отказу от токарной обработки:

- большое количество производственных отходов – стружка;

- сложно контролировать скорость и точность реза.

+7 (499) 239-90-35

+7 (499) 239-90-35 info@stmmash.ru

info@stmmash.ru

Предыдущая статья

Предыдущая статья

+7 (499) 239-90-35

+7 (499) 239-90-35 info@stmmash.ru

info@stmmash.ru